KEERMESLIITED

Keermeks nimetatakse detaili pinnale mööda kruvijoont valmistatud kindla kujuga soont.

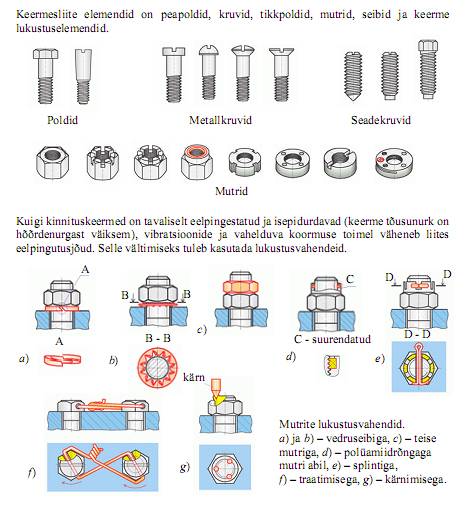

Keermesliidete tunnus on keermestatud elementide olemasolu. Nendeks elementideks

võivad olla kas standardsed kinnitusdetailid või ühendatavate detailide keermestatud osad.

Keere tekib mingi tasapinnalise kujundi (kolmnurk, ruut, trapets jt.) liikumisel mööda silindrilist või koonilist kruvijoont, kui kujundi üks külg toetub vastu silindri või koonuse moodustajat ja tema tasand läbib kogu liikumise jooksul vastava pöördkeha telge. Kui pöördkeha kujutada koos temal tekkinud keermeniidiga jäiga tervikkehana, siis saame üldises mõttes keermega kruvi. Kruvi telgjoonest kõige kaugemal olevat keermeniidi ala nimetatakse keerme harjaks, kahe niidi vahelist nõgu – keerme põhjaks. (5)

Silindrilise kruvijoone moodustamine sirgjooneliselt liikuva treitera ja vastupäeva pöörleva silindrilise varda üheaegse liikumise tulemusena

Silindrilise ja koonilise kruvijoone moodustumine

Kruvijoon võib olla parem- või vasakpoolne, sõltuvalt kruvijoone tõusu suunast silindri või koonuse pinnal (sele 2).

Vasakkeeret tähistatakse LH.

Kui polt läheb paigalseisvasse mutrisse või mutter paigalseisvale poldile päripäeva pöörates, siis on keere parempoolne,

vastupidisel juhul aga vasakpoolne.

Meeterkeerme märkimisel kasutatakse tähist M ja lisatakse sellele välisläbimõõt (nimimõõt) mm-tes näit. M24.

Keerme samm (P) on keerme kahe naaberniidi vahekaugus. Tavaliset mõõdetakse seda keskläbimõõdul.

Samm kirjutatakse keerme tähistusse nimimõõdu järele (M24x1). Normaalkeermel sammu ei näidata (M24).

Igale nimimõõtmele vastab üks suur (normaalne) samm ja mitu väikest (peent) sammu. Normaalse sammuga

ei keerdu ise lahti.

Oluline on veel keermekäik Ph.

Keere on ühekäiguline, kui kruvi sissepööramisel ühele täispöördele vastav nihe (keerme käik Ph) on võrdne keerme

sammuga (Ph = P). Keere on mitmekäiguline, kui kruvi nihe ühe täispöörde jooksul on n korda suurem (n - keerme käikude arv),

siis keerme käik Ph = n · P (sele 4).

Olenevalt keermeniiti moodustanud tasapinnalise kujundi liigist eristatakse järgmise profiiliga keermeid

a – kolmnurkkeere, kui keerme profiiliks on kolmnurk

b – ruutkeere, kui keerme profiiliks on ruut

c – trapetskeere, kui keerme profiiliks on trapets

d – ümarkeere, kui keerme profiiliks on poolring

Keermete profiile: a – kolmnurkkeere; b – ruutkeere; c – trapetskeere; d – ümarkeere (5)

Keermesliidete eelised:

- korduvalt lahtivõetav ja koostatav;

- suurte ja hästi kontrollitavate telgjõudude saamise võimalus;

- liide võib edukalt olla suvalises asendis;

- tänu masstootmisele standardsed kinnituselemendid (kruvid, poldid, mutrid) on

kvaliteetsed ja suhteliselt odavad.

Puudused:

- pingekontsentraatorite olemasolu;

- koormuse ebaühtlane jagamine keerdude vahel;

- keerme halb tsentreerimine.

Keermete klassifikatsioon.

1. Keermestatud pinna järgi:

- sisekeere (mutrid);

- väliskeere (kruvid).

2. Keermestatud pinna kuju järgi:

- silinderkeere;

- koonuskeere.

3. Kasutatud mõõtühikute järgi:

- meeterkeere (tähis M);

- tollkeere (tähis UNF või UNC).

4. Keermeniidi suuna järgi:

- parempoolne;

- vasakpoolne (tähisele lisatakse tähed LH).

5. Keerme sammu järgi:

- jämekeere (tähises samm ei kajastu);

- peenkeere (tähises näidetakse peale x, näiteks M16x1,5).

Silinderkeeret iseloomustavaid parameetrid:

1. välisläbimõõt (kruvil d, mutril D);

2. siseläbimõõt (kruvil d1, mutril D1);

3. keskläbimõõt (kruvil d2, mutril D2);

4. keerme samm P – piki keerme telge

mõõdetud kõrvutiolevate keerdude

rööpsete külge vahekaugus;

5. keerme profiilinurk α (meeterkeermel 60°,

tollkeermel 60° või 55°);

6. keerme tõusunurk ψ - nurk keerme keskläbimõõdul moodustava kruvijoone ja

keerme teljega risti oleva tasandi vahel;

Koonuskeermed valmistatakse koonilisusega 1 : 16. Ühendada saab nii koonilised välis-

ja sisekeermed kui ka koonilised väliskeermed silindrilise sisekeermetega.

Keermed valmistatakse teatud täpsusega.

Tolerantsjärgud:

Kruvidele

- keskläbimõõdul d2 – 4; 5; 6; 7; 8;

- välisläbimõõdul d – 4; 6; 8.

Mutritele

- keskläbimõõdul D2 – 4; 5; 6; 7; 8;

- siseläbimõõdul D1 – 5; 6; 7.

Piirhälbed:

- kruvidele h; g; f; e; d;

- mutritele H; G; F; E.

Kolm täpsusklassi

täpne keskmine jäme

kruvid 4h 6h; 6g; 6e; 6d 8h; 8g;

mutrid 4H5H 5H6H; 6H; 6G 7H; 7G.

Kahekordsel tähistusel esimene arv annab keskläbimõõdu ning teine siseläbimõõdu

(mutritel) ja välisläbimõõdu (kruvidel) täpsust.

Mutrid ja kruvid keeratakse kinni ja lahti võtmetega. Neli- või kuuskantpeaga mutrid ja

kruvid keeratakse tavaliste võtmetega (a ja b). Ümara hammasmutri jaoks on võti c.

Variant d kasutatakse mutritel, mil otspinnal on vastavad avad. Sisekuuskandiga mutrid ja

kruve keeratakse võtmega e.

Keermesliidete elemente valmistatakse enamasti terasest, vajadusel kasutatakse ka

pinnakatteid (tsinki, kroomi, kaadmiumi, niklit, vaske, hõbedat jm.). Kruvide

tugevusklassid on näidatud tabelis. Tugevusklassi näidetakse kruvi tähisel.

Liidete väsimustugevuse suurendamise meetmed

1. Jälgida reeglit “elastne polt, jäik äärik”. Selleks kasutada võimalikult pikki ja

peeneid (mõnikord ka nn. salestatud või siis õõnsaid) polte ja vältida

äärikutevahelisi elastseid tihendeid.

2. Eelistada rullitud keermeid lõigatuile.

3. Kasutada mittestandardseid, esimest kontaktisolevat keerdu vähemkoormavaid

mutreid .

4. Vältida poldi vardas painet.

Lisaks (vältimaks väsimusmurdu

väljaspool keermestatud osa)

kasutades piisavalt suuri

üleminekuraadiusi .

Suuremõõtmeliste (treitud

keermega) poltidel suurendab nende

väsimustugevust keermete lihvimine

ja kalestamise eesmärgil ülerullimine

(viimasel juhul väsimus tugevuse

kuni 2-e kordne kasv).

Joonis 16. Poldipeade üleminekuvariandid.

Üsna lihtsaks ent tõhusaks võtteks võib pidada madala väärtusega

elastsusmooduliga materjalist mutrite kasutamist, mis parandab koormuse

ühtlustumist kontaktisolevate keerdude vahel. Asendades standardse terasmutri

duralumiiniumist (E ca 3 korda väiksem kui terasel) mutriga väheneb esimese

keeru koormus kuni 30.